À medida que as montadoras expandem o uso de alumínio em veículos, o interesse em tecnologias de junção alternativas, como soldagem por fricção por ponto de agitação (FSSW), está aumentando.

Também conhecido como fricção, a FSSW existe desde 2003. O processo foi desenvolvido pela Mazda Motor Corp. e pela Kawasaki Heavy Industries para montar o capô de alumínio e as portas traseiras do esportivo RX-8. Desde então, a FSSW tem sido usada pela Toyota Motor, pela General Motors Co., pela Ford Motor Co., pela Fiat Chrysler Automobiles e pela PSA Peugeot Citroën. A tecnologia também está recebendo o interesse de fabricantes de aviões, eletrodomésticos, caminhões, trens, equipamentos off-road e até eletrônicos de consumo.

Agora bem estabelecido como um processo para unir o alumínio ao alumínio, os pesquisadores estão estudando se o FSSW pode ser usado para unir o alumínio ao aço e aço ao aço. Além disso, uma variante do processo – reabastecer o FSSW – foi recentemente introduzida. Por produzir uma junção mais estética do que o processo original, a recarga da FSSW promete expandir as aplicações para a tecnologia.

Como funciona

FSSW é um método de soldagem em estado sólido – as partes não se fundem durante a soldagem. Não requer fluxo, metal de enchimento ou gás de proteção, mas pode ser usado em conjunto com um adesivo ou selante.

O processo é realizado aplicando uma ferramenta cilíndrica rotativa às chapas de metal sob pressão. Na ponta da ferramenta há uma projeção encadeada chamada pin. A configuração e as dimensões da ferramenta, especialmente o pino, variam dependendo do material, da espessura das folhas e dos requisitos de resistência da junta.

FSSW é semelhante à soldagem por fricção. Ambas as técnicas usam uma ferramenta rotativa com um alfinete. No entanto, na soldagem por fricção, a ferramenta desloca-se ao longo de uma junção entre duas placas de metal, enquanto que na união por fricção, a ferramenta mantém-se num ponto.

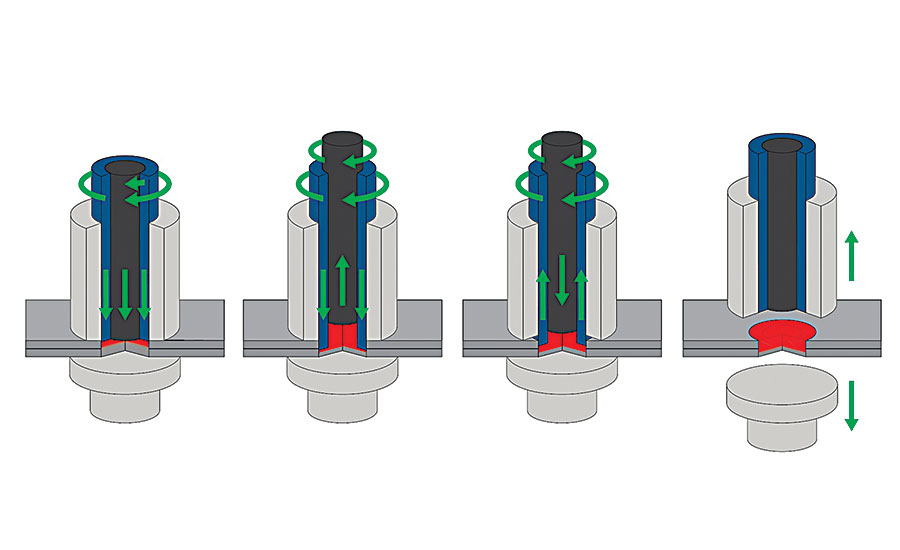

O processo tem quatro etapas. Primeiro, a ferramenta é posicionada perpendicularmente à superfície de trabalho e começa a girar. A velocidade da ferramenta varia, dependendo da espessura e grau dos materiais. Para as séries de alumínio 5000 ou 6000, a velocidade da ferramenta é normalmente de cerca de 2.000 rpm. Para outras aplicações, a ferramenta pode girar a até 4.500 rpm.

Em seguida, a ferramenta é empurrada contra a superfície da folha superior. Dependendo da aplicação, a carga axial aplicada às folhas pode variar de 1.470 a 5.880 newtons. (Para evitar amassar os materiais, o suporte é necessário no lado de trás da junta. Isso pode ser fornecido por uma armação em C, uma barra de suporte ou uma fixação.)

A fricção da ferramenta de fiação aquece os materiais a temperaturas de até 700 K. A ferramenta aquece os materiais até um estado plástico, mas não os “derrete”. Em menos de 1 segundo, o pino entra no metal amolecido. Depois que o pino mergulha completamente na peça de trabalho – o pino não penetra completamente a folha inferior – a ferramenta continua girando e aplicando pressão na junta por um período de tempo predeterminado. Durante este estágio, os materiais ao redor do pino são agitados juntos, e as placas dobradas são metalurgicamente unificadas na área ao redor do pino.

Nesse ponto, a ferramenta é extraída das folhas e a junção é concluída. Todo o processo leva 2 segundos ou menos, dependendo dos materiais.

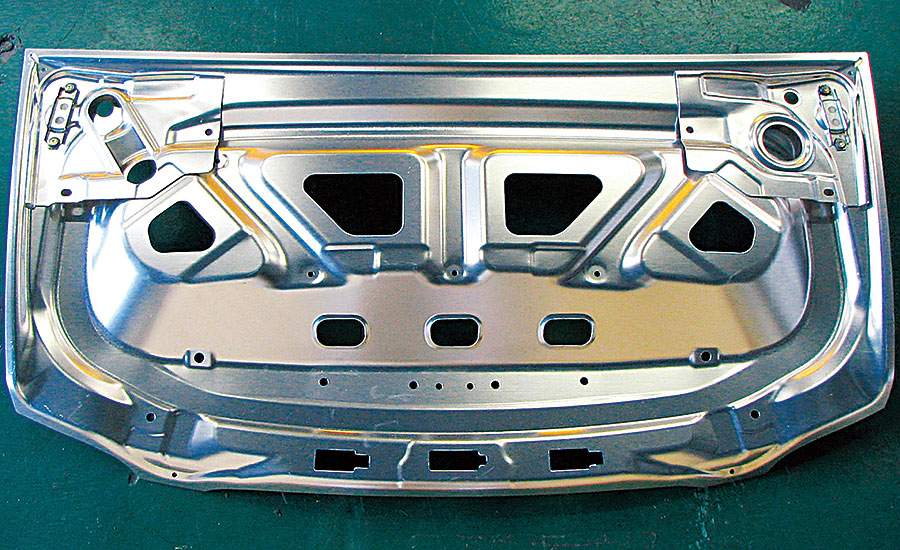

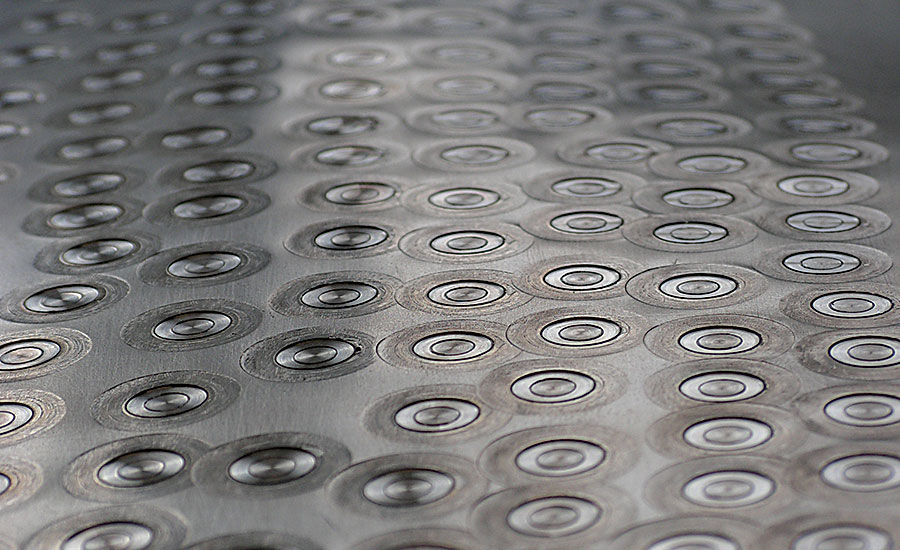

O lado superior da junta tem uma reentrância circular com uma pequena projeção em forma de anel ao longo de sua borda externa. A superfície traseira é imaculada.

Para muitas aplicações, essa colisão ou cratera na superfície superior não importa. Mas, é uma questão se a estética ou aerodinâmica é importante, e é isso que levou ao desenvolvimento da recarga FSSW.

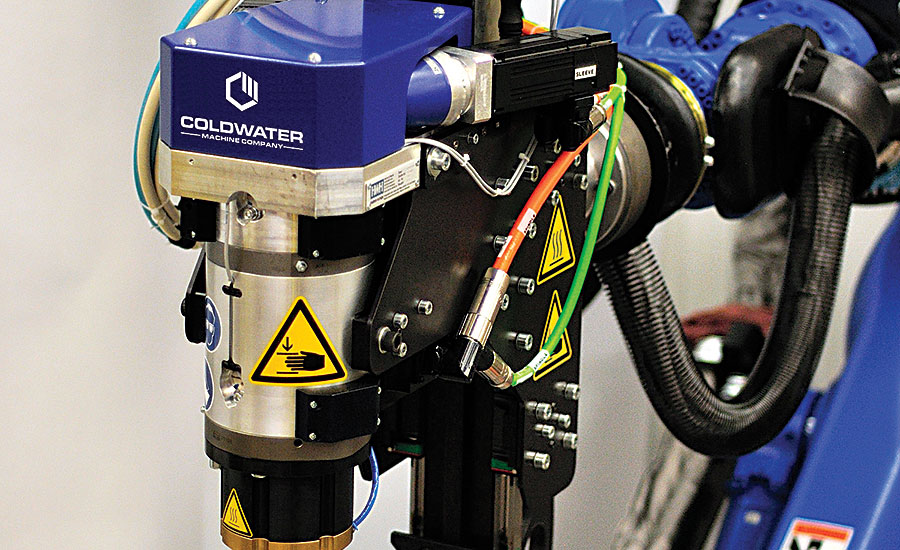

Em vez de uma única ferramenta rotativa, a recarga FSSW emprega uma ferramenta de três peças. Ainda há um pino giratório, mas ele é circundado por uma luva, que gira na mesma direção e velocidade do pino e um anel de fixação que não gira.

No início do processo, todas as três ferramentas aplicam força descendente às folhas, explica Mike Spodar, engenheiro sênior de soldagem da Coldwater Machine Co. O pino e a capa aquecem o material e começam a penetrar na folha superior. Em seguida, o pino se retrai levemente, enquanto a manga continua para baixo na folha inferior. A uma distância predefinida, a manga inverte a direção e o pino desce novamente. Quando a luva e o pino estão nivelados com a superfície de trabalho, a rotação é interrompida e a ferramenta é mantida no lugar para permitir que a junta resfrie.

Embora as juntas criadas pelo refil FSSW não sejam mais fortes que as criadas pelo processo padrão, elas são mais estéticas. “O processo produz uma superfície plana e lisa na parte superior da folha. Há muito pouca marcação no lado inferior da junta, e no lado da face da junta, onde estavam as ferramentas, há anéis concêntricos ”, diz Spodar.

As principais variáveis são o tempo de soldagem, a profundidade da solda e a velocidade da ferramenta. A manga pode ser estendida até 8 milímetros para permitir a soldagem de folhas grossas ou várias folhas. “A manga só precisa entrar no componente inferior”, diz Spodar. “Não precisa penetrar muito. Normalmente, precisamos obter 0,2 a 0,3 milímetro no material do fundo ”.

Por causa da etapa extra, reabastecer o FSSW é um pouco mais lento que o processo padrão. “Demora cerca de 1 segundo de curso por milímetro de espessura, mas podemos nos mover mais rápido do que isso”, diz Spodar. “Para uma parte de 1 milímetro de espessura, seria 0,5 a 0,8 segundo para baixo e outro 0,5 segundo para cima.”

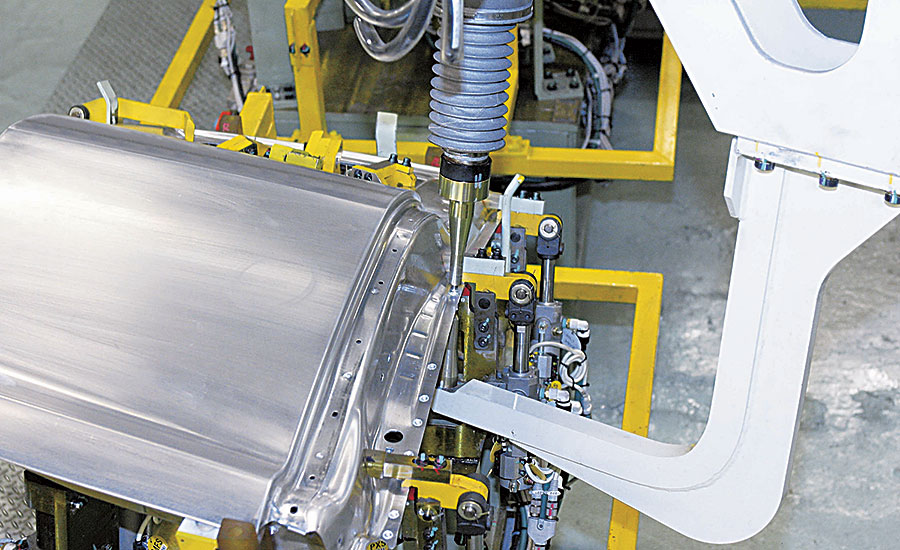

Tanto o FSSW quanto o FSSW de recarga podem ser executados com uma máquina de pedestal independente ou podem ser integrados a um robô de pórtico de três eixos ou a um robô articulado de seis eixos. De qualquer forma, os engenheiros devem garantir acesso suficiente acima e ao redor da junta para o ferramental.

Vantagens e Limitações

Comparado com outros métodos de junção, o FSSW e o refil FSSW têm inúmeras vantagens. Por um lado, o processo não é afetado por óxidos de superfície ou contaminantes. E, como o processo não aplica calor excessivo, o empenamento das folhas é mínimo, mesmo com centenas de juntas. O processo não gera respingos, fumaça ou ruído eletromagnético.

Outra vantagem é a força. Em testes, a Kawasaki usou refil FSSW para soldar 60 cupons de alumínio 6061-T6 (0,635 mm de espessura) a 2024-T3 de alumínio (0,508 mm de espessura). A Kawasaki descobriu que as juntas tinham uma resistência média ao corte de 2.363 newtons. Em comparação, os mesmos materiais associados à solda a ponto por resistência apresentaram uma resistência média ao cisalhamento de 1.002 newtons, enquanto as juntas criadas com um rebite de 0,125 polegada de diâmetro produziram uma resistência média ao cisalhamento de 1.257 newtons. As articulações feitas com refil FSSW também tiveram melhor resistência à fadiga.

Além de produzir juntas mais fortes, o FSSW é mais eficiente em termos energéticos do que a soldadura por pontos de resistência.

“Quando você compara a economia, a união por fricção … custa de um quarto a um terço do custo de outros métodos, como solda por resistência, rebitagem ou rebitagem”, diz Samir Patel, diretor de robótica de produtos e engenharia avançada da Kawasaki Robotics (EUA). ) Inc. “Você não precisa de uma fonte de alimentação. Você não precisa de resfriamento com água.

Usar menos eletricidade também significa que o pacote de roupas do robô é menos caro e pesado. “Não há cabos de energia grandes para arrastar”, diz Spodar.

Como não há consumíveis, o FSSW também é mais econômico do que os fixadores, como rebites ou porcas de aperto, diz Patel. Os fixadores também adicionam peso ao conjunto e podem introduzir o risco de corrosão galvânica.

O que vem por aí…

Embora a indústria automotiva tenha sido a primeira a adotar o FSSW, a indústria aeroespacial está se recuperando. Por exemplo, a divisão aeroespacial da Kawasaki usou o FSSW para montar portas de cabine para helicópteros. E os fabricantes de jatos comerciais estão olhando para a tecnologia como uma forma de substituir os rebites por prender a pele de alumínio a traves e caixilhos. Considerando que um jato contém milhões de rebites, o potencial de economia de custo e peso com o FSSW é enorme.

Para atingir esse objetivo, a Kawasaki desenvolveu um sistema único de dois robôs para montar grandes montagens aeroespaciais. Um robô de seis eixos é equipado com a ferramenta de soldagem, enquanto o outro, trabalhando no lado oposto do conjunto, é equipado com uma barra de apoio para apoiar o lado de trás da junta. Os dois robôs trabalham precisamente em concerto, movendo-se de uma articulação para outra. Para maior rigidez, dois dos seis eixos de cada robô não são eixos rotativos, mas lineares, acionados por um fuso de esferas.

“Esses robôs podem suportar mais de uma tonelada de força axial”, diz Patel. “Há muita resistencia.”

Pesquisas também estão sendo feitas para determinar se a técnica pode ser usada para unir o alumínio ao titânio, alumínio ao magnésio, alumínio ao aço e aço ao aço. O problema, diz Patel, é que é preciso tempo e dinheiro para desenvolver os parâmetros do processo para várias combinações de ligas e espessuras. Ao contrário da soldadura por pontos de resistência, que é apoiada por décadas de desenvolvimento de processos, a FSSW ainda está em sua relativa infância. “Ainda não temos os dados”, diz Patel.

Outra questão, pelo menos para montagens contendo aço, é a vida útil da ferramenta. Com o alumínio, os montadores podem esperar que uma ferramenta de união dure centenas de milhares de juntas. A Mazda afirma que pode obter mais de 1 milhão de juntas a partir de uma única ferramenta. A vida útil da ferramenta será muito menor ao unir o aço.

“Ainda não se sabe se é economicamente justificável usar solda por fricção para soldar aço ao aço”, diz Patel

Traduzido de: Assembly MAG.